防止压铸件中出现孔隙或收缩等缺陷对于确保最终产品的质量和完整性至关重要。通常会采取多种措施来解决这些问题:

优化工艺参数:严格控制压铸参数,如金属温度、注射压力和注射速度,势在必行。这涉及持续监控和调整,以获得填充模具的精确条件,而不会引入缺陷。例如,细致入微地了解温度变化如何影响材料流动和凝固速率对于实现最佳结果至关重要。

正确的模具设计:模具设计是一门细致的艺术。它超越了基本结构,还包括战略性放置的通风通道,以促进填充过程中气体的逸出,防止出现孔隙。冷却通道经过精确设计,可调节模具内的温差,确保均匀凝固并最大限度地减少收缩的可能性。在设计模具时,细节决定成败,不仅能形成所需的零件,而且能将缺陷降至最低。

材料选择和处理:压铸合金的选择不是任意的。它涉及对材料在不同条件下的特性和行为的透彻理解。此外,脱气、脱硫等处理不仅仅是步骤,而是步骤。它们是净化熔融金属、消除可能危及最终产品完整性的杂质和气体的战略干预措施。这种级别的审查对于生产高质量、无缺陷的零件是必不可少的。

浇口设计:浇口设计不仅仅是模具中的开口。这是关于精确协调熔融金属的进入。精心设计的浇口是几何形状的交响乐,可确保受控、无湍流的流动,使材料均匀地分布在整个模具中。对细节的关注对于防止因填充不均匀或湍流而产生缺陷至关重要,这些缺陷可能会损害零件的完整性。

压铸机校准:校准不是例行检查;这是一个细致的过程,可确保压铸机以类似于精密调谐仪器的精度运行。定期校准和维护对于保持机器持续施加压力、温度和注射速度的能力至关重要。校准的细致程度与过程的可重复性直接相关,不会因施力不一致而出现缺陷。

控制冷却速率:管理冷却速率不仅仅是时间的流逝;还涉及时间的推移。它是关于协调熔融金属的逐渐凝固。这种受控冷却不是一个被动过程;而是一个过程。这是一种积极的干预措施,可以防止快速凝固,从而导致内应力和收缩等缺陷。它涉及时间、温差以及模具中冷却通道的战略布局的仔细平衡。

过程中监控:实时监控不是被动观察;而是被动观察。这是对压铸过程的积极参与。传感器和反馈系统不仅仅是观察者;它们也是观察者。它们是警惕的守护者,检测与设定参数的偏差并允许立即调整。这种动态监控并不是一种奢侈;而是一种奢侈。有必要将潜在的缺陷消灭在萌芽状态,确保生产过程在不影响质量的情况下保持正常进行。

真空或气体辅助技术的使用:真空或气体辅助技术的使用并不是随意的选择;主动排除模腔中的空气和气体是一项战略决策。这不仅仅涉及提取;还涉及提取。它是为了在模具内创造一个环境,最大限度地减少滞留气体的存在,不留任何孔隙。这是一个细致的过程,确保每个铸件不存在可能损害零件功能的缺陷。

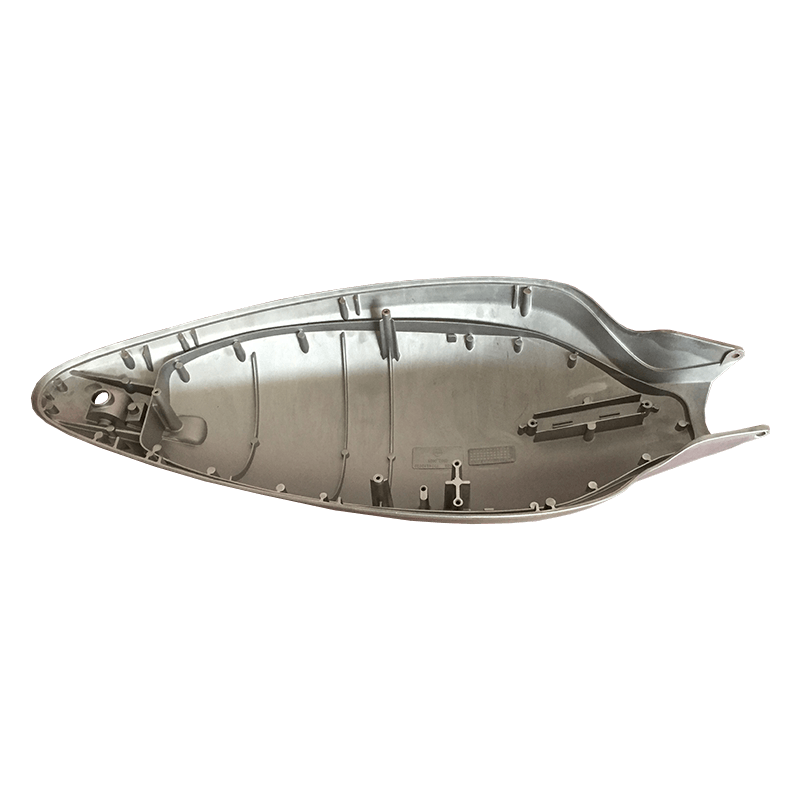

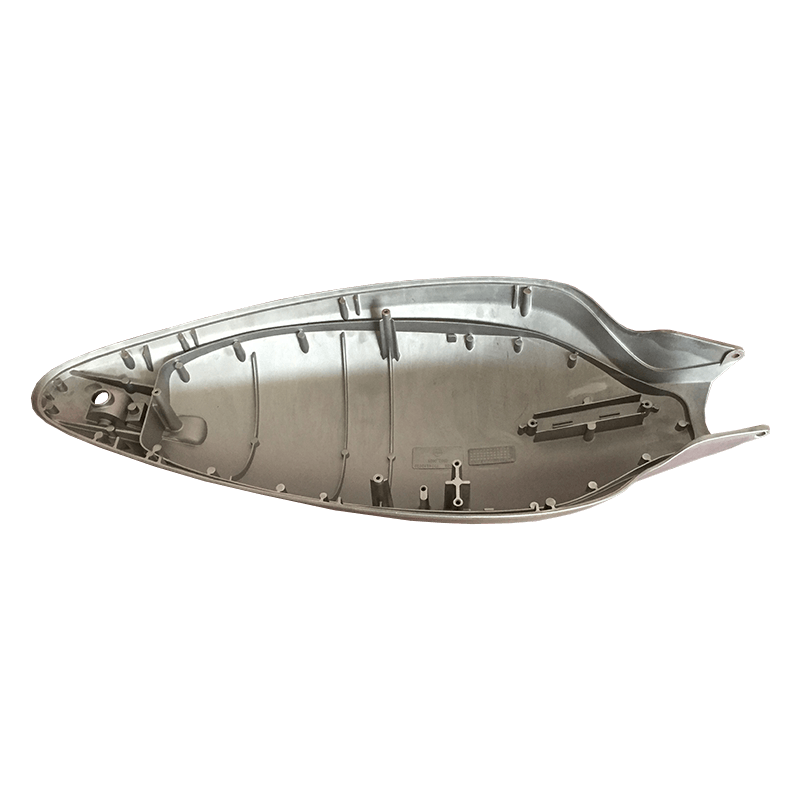

民用压铸雷电件-雷电罩

民用压铸雷电件-雷电罩

简体中文

简体中文 English

English